飲料生產線灌裝方式:

1、飲料生產線的冷灌裝是將(jiāng)產品超高溫殺菌後(hòu)冷卻到常溫,在人為製造的無菌環境當(dāng)中,灌(guàn)裝到用雙氧水殺菌後的瓶子或紙盒裏,瓶蓋也經過雙(shuāng)氧水殺菌旋緊。冷灌裝(zhuāng)對產品口感,營養品質(zhì)影響(xiǎng)較小,PET材料使(shǐ)用也較少,但設備投入相對於熱(rè)灌裝要多1倍左右。

2、飲料生產線的熱灌裝是將(jiāng)產品高溫殺菌後(hòu)以90度左右的溫度灌裝到瓶子裏,旋好蓋後,用物料本身(shēn)的溫度對瓶子和蓋進行最後殺菌。這樣產品保持高溫狀態(tài)較長,對其口感,營養造成的果汁飲(yǐn)料生產的工藝流程。

果汁飲料生產線(xiàn)流程:

1、稀釋:將已解凍的濃縮果汁按配方要求添加純淨水進行稀釋(shì)。

2、過濾:除去果汁中的懸浮物和雜(zá)質,讓稀釋後的果(guǒ)汁(zhī)保證澄清透明。

3、均質:對於稀釋後的果汁進行均質,使(shǐ)果(guǒ)汁均勻(yún)、穩(wěn)定。均質(zhì)壓(yā)力要(yào)求:20-25MPa。

4、溶糖及過(guò)濾:在溶糖缸中進行。開動攪拌器(qì),加入(rù)適量的水,按配方的量加入白砂糖。溶糖有熱熔和冷溶2種方式,可根據(jù)生產工藝的需要選擇其中一(yī)種。糖液過濾一般采用矽藻土過濾。其他輔料溶解和過濾與白砂糖基(jī)本一致。

5、調配:將前麵已稀釋好(hǎo)的果汁、溶(róng)解(jiě)好並過濾的糖(táng)液、溶解好(hǎo)並過濾的輔料泵至(zhì)調配缸,使之混合均勻,並定容(róng)。按配方量(liàng)加入香精和(或)色素,並攪拌均勻。

6、過濾:將調配完成的料液再一次通過(guò)連接在管道上的過濾桶進行過濾,以(yǐ)徹底去除可能(néng)存在(zài)的懸浮物、雜質,確(què)保產品的透明、均勻一致、無沉澱。

7、殺(shā)菌(jun1):將過濾(lǜ)後的料液通過UHT殺菌機,對料液進行殺菌。殺(shā)菌條件:130-135℃,4-6秒。殺(shā)菌時,要確保供給(gěi)殺菌機的蒸汽壓(yā)力不少於0.8MPa。

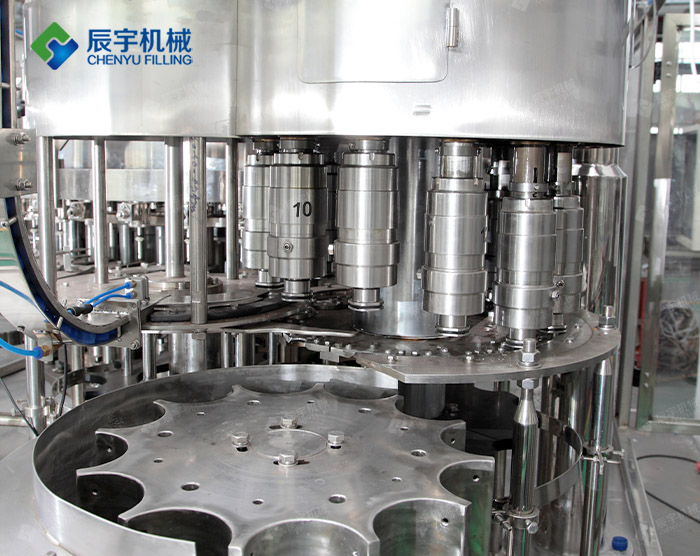

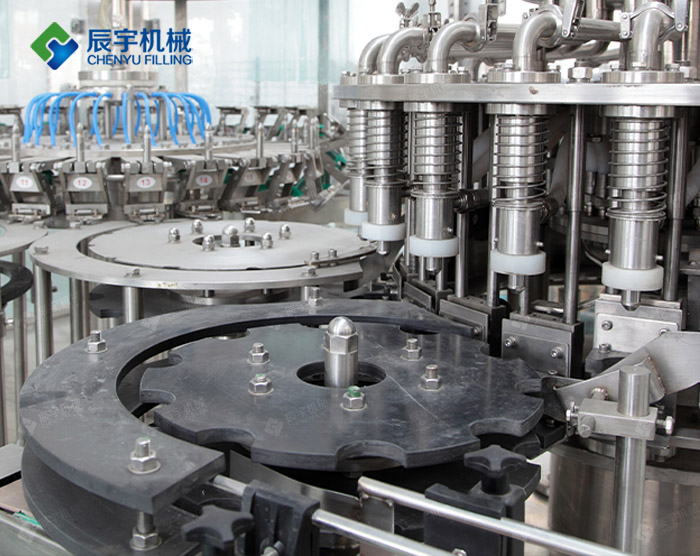

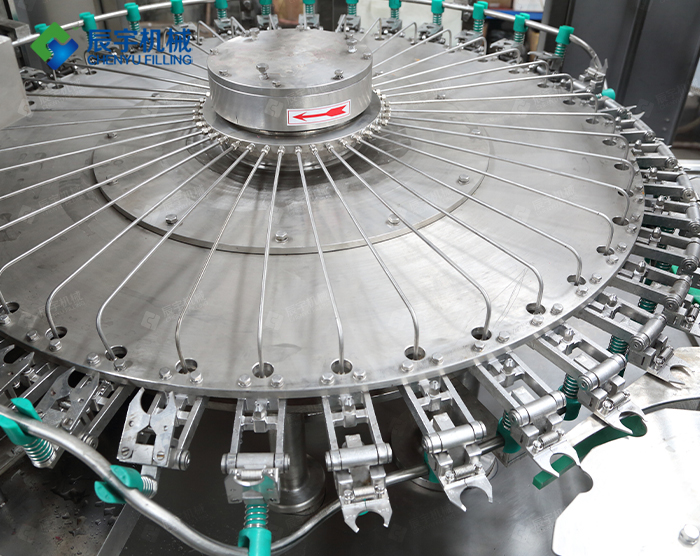

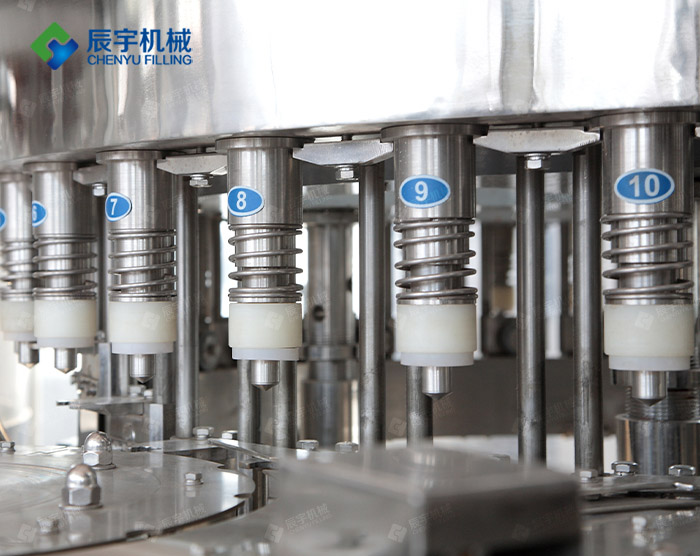

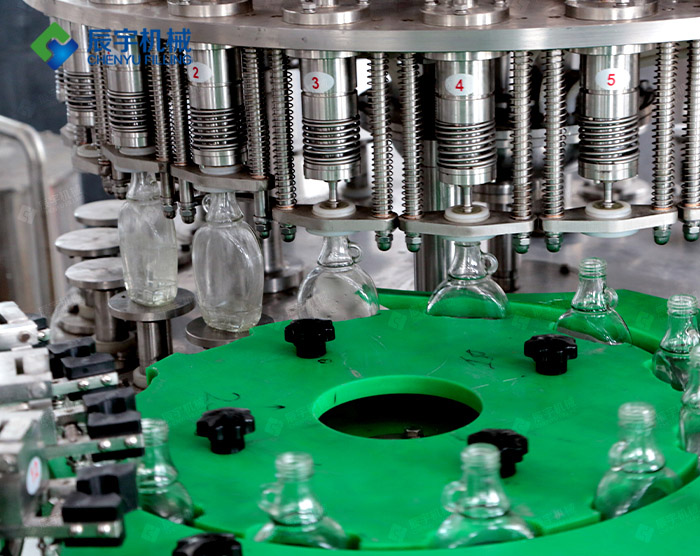

8、清洗(xǐ):瓶子通過(guò)洗瓶機,充分洗淨瓶子內可能存在的灰塵、汙物等。為保證清洗效果,要求清洗的純淨水壓力不(bú)小於0.4MPa。瓶清洗往往與灌(guàn)裝、封蓋(gài)組(zǔ)成“三合一”灌裝機。

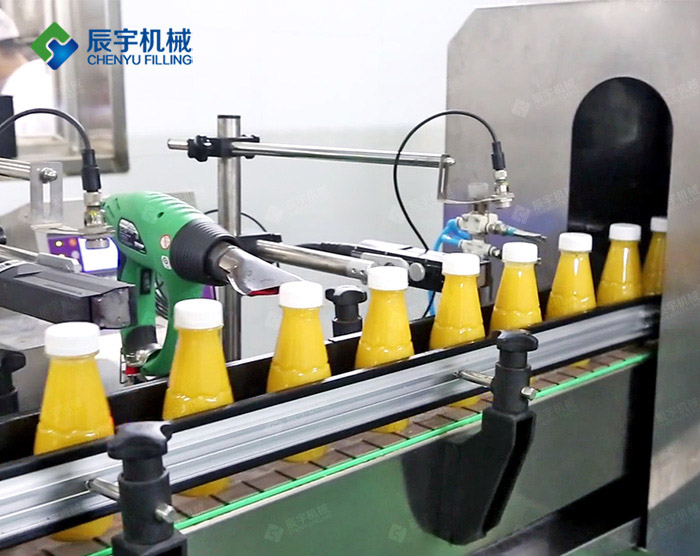

9、灌裝(zhuāng)及封蓋:灌裝主(zhǔ)要有無(wú)菌(jun1)冷灌(guàn)裝和無菌熱灌裝2種方式。果(guǒ)汁飲料灌裝為(wéi)保證質量往(wǎng)往采用(yòng)無菌熱灌裝,要求:灌裝時的溫度(dù)不低於90℃,灌裝後瓶內溫度不低(dī)於85℃。灌(guàn)裝後要馬上封蓋。封蓋時要調整封蓋頭合適的扭矩,確保封口嚴密。洗瓶、灌裝和封蓋(gài)“三合一”熱灌裝機。

10、倒瓶:將熱灌裝完成後的產品馬上通過倒瓶機,使瓶子倒放,讓灌裝(zhuāng)後料(liào)液的餘溫對瓶子以及瓶(píng)蓋進(jìn)行殺菌,以確保產品的質量。

11、燈檢:讓產品通過燈檢機,檢驗瓶子是否有汙物、雜質,瓶子封(fēng)口是否完整等,確保合格的產(chǎn)品進入下一步。

12、冷卻:讓產品通過(guò)冷卻隧道,使產品的溫度迅速降到(38±2)℃。破(pò)壞較多。熱灌裝(zhuāng)設備投入較少。

相(xiàng)關新聞推薦